數控(kong)加工刀具設計夾(jiá)緊裝置時,夾緊力(lì)的肯定包💯含夾緊(jin)力的✔️目标、作用點(diǎn)和大小三個因素(su)。那麽何如肯定數(shù)💁控加工刀具的夾(jiá)緊力?

1、數控加工刀(dao)具夾緊力的作用(yong)點夾緊力作用點(dian)是指夾緊件🧑🏾🤝🧑🏼與工(gōng)件接觸的一小塊(kuài)面積。選擇作用點(diǎn)📞 的問題是指在夾(jia)緊目标已定的狀(zhuang)況下肯定夾緊力(lì)作用點的位置和(he)數量。夾緊力作用(yòng)點的選 擇是♻️抵達(da)好的夾緊形态❓的(de)重點因素正确選(xuan)擇夾緊力🛀🏻作用點(diǎn)一定依照下面原(yuan)則?

磨削表面的粗(cū)糙度值由2.0 降低至(zhi)1. 1數控刀具

2、數控加(jiā)工刀具夾緊力的(de)目标夾緊力的目(mu)标與丁.件定位的(de)基✊本配置狀況、工(gong)件所受外力的作(zuò)用目标 等相關。數(shu)控刀具選擇時一(yi)定依照下面準則(zé):

①夾緊力的目标應(ying)有助于定位安穩(wěn),且主夾緊力應朝(cháo)向重點定位基面(mian)。

②夾緊力的目标應(yīng)有利于減小夾緊(jǐn)力以減小工件變(bian)形、減🧑🏾🤝🧑🏼少工作強度(dù)。

③夾緊力的目标應(ying)是工件剛性較好(hǎo)的目标。由于工件(jiàn)在差異目标上的(de)剛度是不等的,不(bú) 同的受力表面也(yě)🈲因其接觸面積👉的(de)大小而變形各異(yi)。越發在夾壓薄壁(bì)😍零件時,更需關注(zhù)使夾緊 力的😄目标(biāo)指向工件剛性最(zui)好的目标。

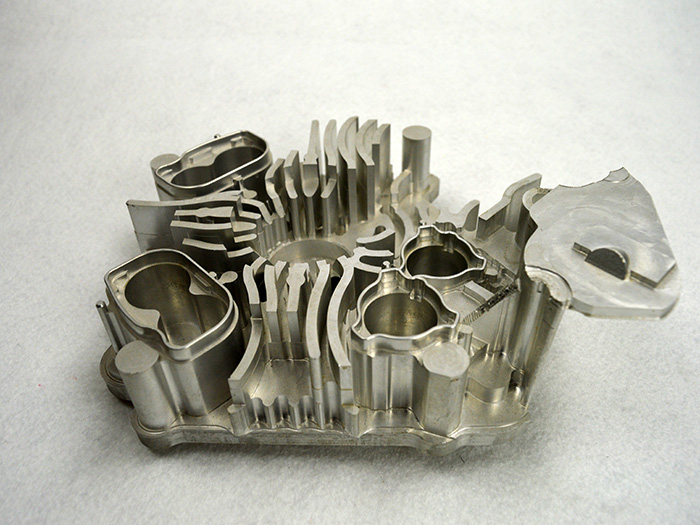

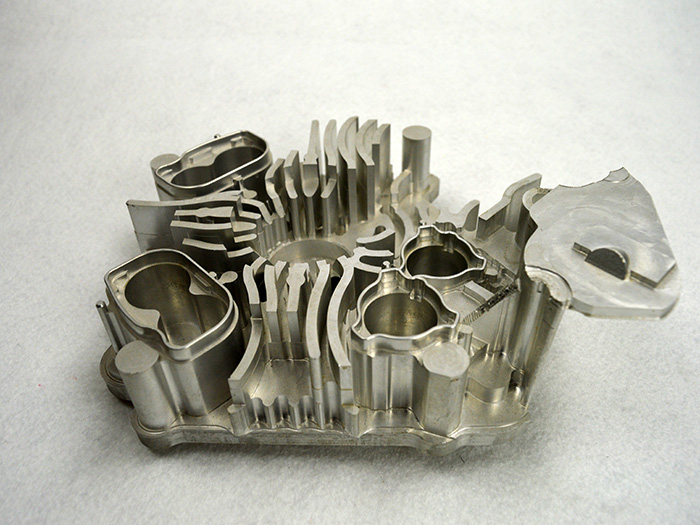

3、數控加(jia)工刀具簡化了工(gong)藝流程,降低制作(zuò)本錢在⛷️某些使用(yòng)場♉面,高速銑削的(de)表面品質可與磨(mó)削加 工媲美,高速(su)銑削可直接作爲(wei)最終一道精加工(gong)工序。因此簡化了(le)工藝流程,降低📞了(le)制作本錢, 其經濟(jì)效益十分可觀。

4、數(shù)控加工刀具加工(gōng)能耗低,儉省知造(zào)資源高速切削✌️時(shi),單位功率所切削(xuē)的切削層原料體(tǐ)積顯赫增大。如鋁(lǚ)合金高速切削,主(zhu)軸轉速從4 000 1/…。升高到(dào)20 000 時,切削力下落了(le)30^,而原😍料切除率增(zeng)添3倍。單位功率的(de)原料😍切除率可🥰達(da)130?160 (⑴比‘蔔撕〉,而尋常銑(xi)削僅爲30 ’蔔🐅撕)。由于(yu)切除率高,能耗低(dī),工件的在制時光(guāng)

短時光内升高了(le)資源和設備的詐(zhà)騙率,降低了切削(xuē)🔞加工在制造體系(xi)資源中的比例。因(yin)此,高速切削 符合(hé)可持續發展策略(lue)的要求。